Консервация вместо реставрации

Михаил Сафронов

Стекло

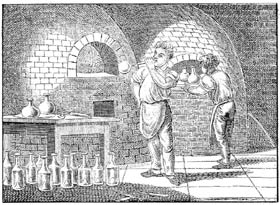

![]() Обычно, стекло производят выплавкой.

Термодинамически - стекло, замороженная охлаждённая жидкость. Эта

дифинация относится ко всем веществам, которые были расплавлены, а затем

относительно быстро охлаждены. Это значит, что при плавлении и последующем

охлаждении появляются зачатки кристаллов, но не хватает времени на

появление самих кристаллов. Переход из жидкого в твёрдое состояние у

большинства видов стекла происходит при температуре 600 �C.

Обычно, стекло производят выплавкой.

Термодинамически - стекло, замороженная охлаждённая жидкость. Эта

дифинация относится ко всем веществам, которые были расплавлены, а затем

относительно быстро охлаждены. Это значит, что при плавлении и последующем

охлаждении появляются зачатки кристаллов, но не хватает времени на

появление самих кристаллов. Переход из жидкого в твёрдое состояние у

большинства видов стекла происходит при температуре 600 �C.

По сравнению с керамикой, человек научился производить и использовать стекло не так уж и давно. Стекло известно людям около 55 веков. Как и когда точно стали изготавливать стекло, к сожалению, не известно. Самые древние образцы обнаружены в Египте. В Индии, Корее, Японии найдены стеклянные изделия, возраст которых относится к 2000 году до нашей эры. Раскопки свидетельствуют, что на Руси знали секреты производства стекла более тысячи лет назад. А первое упоминание о русском стекольном заводе (он был построен под Москвой возле деревни Духанино) относится к 1634 году. Несмотря на столь древнюю историю, массовый характер производство стекла приобрело лишь в конце прошлого столетия благодаря изобретению печи Сименса-Мартина и заводскому производству соды.

Одним из первых источников, в котором описывается технология производства стекла является труд римского естествоиспытателя Плиний-старший (79 - 23 гг. до н.э.). Плиниус не называет не время и не мастеров, но в его работе указанны самые главные материалы - песок, сода которые так необходимые для производства стекла.

Смесь, или шихта, из которой изготавливается стекло, содержит некоторые главные материалы: кремнезем (кварцевый песок), соду (но не всегда). В средневековье, из за отсутствия или дороговизны, в стекло добавляли часто поташ (карбонат калия) или золу.

Чистый кварцевый песок, являющейся основным компонентом для изготовления стекла, плавится при температуре выше 1700 �C. Для понижения температуры плавления к нему добавляли соду или золу. Эти вещества не только понижают температуру, но и понижают устойчивость стекла. То есть, стекло с наибольшем количеством примесей подвержено наибольшему риску коррозии.

Смесь песка с содой или другими �понизителями� температуры (флюсы), плавится уже при 850 �С. Но, это стекло растворяется в воде. Для стабилизации нужен третий компонент. В очень старые времена, этот третий элемент - известь, мрамор или мел уже находились в неочищенном песке. Поэтому, в старых рецептах эти компоненты часто отсутствуют.

Для окраски стекла использовали оксиды металлов.

Первые изделия из стекла, такие как бусы и вставки, изготовляли путём разбивания крицы и последующего вытачивания предмета из осколков. Чуть позже научились вдавливать полурасплавленную массу в каменную или глиняную форму, тем самым создавая очертания объекта.

Ещё поздней, научились изготавливать стеклянные сосуды. Первые сосуды изготавливали, нанося расплавленные нити стекла на глиняный керн. После заглаживания и остывания глиняный керн удаляли. Самый старый, дошедший до наших времён сосуд, был изготовлен в Египте около 1500-ых годов до н.э. именно в этой технике.

Выдувать стекло при помощи стеклодувных труб научились около 2000 лет назад.

В средние века, после развала Римской империи, перемещение технологий и секретов мастерства стеклодувов сильно замедлилось, поэтому восточная и западная стеклянная посуда постепенно приобретали все больше и больше индивидуальных отличий. Александрия так и оставалась центром производства стекла на Востоке, где делалась изящная стеклянная посуда.

К концу первого тысячелетия, существенно изменились методы производства стекла в Европе. В первую очередь это коснулось состава сырья для производства. Учитывая трудности с доставкой такого компонента смеси как сода, его заменили на поташ, полученный в следствии сжигания дерева. Поэтому стекло, сделанное к северу от Альпийских гор, стало отличаться не только формой от изделий, произведенных в средиземноморских странах, например в Италии, но и стало уступать в качестве. Практически всё средневековое стекло, произведённое в северной Германии доходит до нас в сильно корродированной форме.

В XI веке немецкие мастера, а в XIII веке - итальянские, освоили производство листового стекла. Они сперва выдували полый цилиндр, затем обрезали его дно, разрезали его и раскатывали в прямоугольный лист. Качество такого листа было не высоким, но практически полностью повторяло химический состав современных оконных стекол. Этими стеклами стеклили окна церквей и замков знатных вельмож. На этот же период приходится и расцвет изготовления витражных окон, в которых использовались кусочки цветного стекла.

В конце Средневековья, центром европейского стекловарения становится Венеция. В тот исторический период венецианский торговый флот бороздил воды всего Средиземноморья, что способствовало быстрому перенесению новейших технологий (особенно с Востока) на благодатную венецианскую землю. Производство стеклянных изделий было важнейшим ремеслом в Венеции, о чем свидетельствует количество стеклодувов в этом городе - более 8000 человек. В 1271 году вышел специальный указ, которым узаконивались некоторые протекционистские меры по защите интересов стекловарения, запрещался импорт иностранного стекла, прием на работу иностранных мастеров и вывоз за границу сырья для изготовления стекла.

В конце XIII века в Венеции насчитывалось уже более тысячи стекловаренных печей. Однако, частые пожары, вызываемые их круглосуточной работой, вынудили городские власти перенести производство на расположенный поблизости остров Мурано.

Эта мера также давала некоторые гарантии в вопросе нераспространения технологии и сохранения тайны производства венецианского стекла, так как мастера не имели права покидать территорию острова.

В XVII веке лидерство в развитии технологии производства стекла постепенно перешло к английским мастерам, в частности благодаря изобретению Джорджем Равенкрофтом в 1674 г. нового способа производства хрусталя. Он сумел получить более качественный состав стекломассы, чем итальянские мастера. Равенкрофт заменил поташ оксидом свинца высокой концентрации и получил стекло с высокими светоотражающими свойствами, которое очень хорошо поддавалось глубокой резке и гравировке.

Но только в конце XIX века стеклоделие из ремесленного стало перерастать в массовое промышленное производство. Одним из �отцов� современного стекольного производства можно назвать немецкого ученого Отто Шотта (1851 - 1935), который активно использовал научные методы для изучения влияния различных химических элементов на оптические и термальные свойства стекла. В области изучения оптических свойств стекла Шотт объединился с Эрнстом Эбби (1840 - 1905), профессором в Университете Йены и совладельцем фирмы Карла Цейса. Другой значительной фигурой, внесшей вклад в массовое производство стекла был Фридрих Симменс. Он изобрел новую печь, которая позволяла непрерывно производить намногобольшее количество стекломассы.

В конце XIX века, американский инженер Майкл Оуэнс (1859 -1923) изобрел автоматическую машину для производства бутылки. К 1920 году в Соединенных Штатах уже работало примерно 200 машин Оуэнса. Вскоре и в Европе подобные машины получили широкое распространение. В 1905 году, бельгиец Фурко совершил еще один переворот в стекольной индустрии. Он изобрел метод вертикального вытягивания из печи стеклянного полотна постоянной ширины. В 1914 году, его метод усовершенствовал другой бельгиец - Эмиль Бишеруа, который предложил вытягивать стеклянное полотно между двух роликов, что значительно упрощало процесс дальнейшей обработки стекла.

Стекло образующий песок - это кварц, наиболее распространенная форма кремнезема. В последние время, в производстве используют чистый �песок�, без посторонних примесей. Оксид натрия Na2O обычно вводится в шихту в виде кальцинированной соды (карбоната натрия), однако иногда используется бикарбонат или нитрат натрия. Все эти соединения натрия разлагаются до Na2O при высоких температурах. Калий применяется в форме карбоната или нитрата. Известь добавляется в виде карбоната кальция (известняка, кальцита, осажденной извести) либо иногда в виде негашеной (CaO) или гашеной (Ca(OH)2) извести. Главные источники монооксида бора для производства стекла - бура и борный ангидрид. Оксид свинца обычно вводится в шихту в виде свинцового сурика или свинцового глета.

Выплавка стекла проводится в два этапа. При первой плавки, с поверхности фрита удаляются загрязнения. Далее, остывшая масса размельчается, при этом удаляются оставшиеся шлаки. Затем снова плавят.

Типы стекол.

![]() Натриево-силикатные

стекла. Натриево-силикатные стекла получают сплавлением кремнезема

(песка) и соды. Смесь 1 части оксида натрия (Na2O) с 3 частями оксида

кремния (SiO2) плавится при температуре, на 900 С более низкой, чем чистый

кремнезем; оксид натрия действует как сильный флюс. К сожалению, такие

стекла растворяются в воде, и хотя они чрезвычайно важны для промышленного

применения, из них нельзя изготавливать большинство изделий.

Натриево-силикатные

стекла. Натриево-силикатные стекла получают сплавлением кремнезема

(песка) и соды. Смесь 1 части оксида натрия (Na2O) с 3 частями оксида

кремния (SiO2) плавится при температуре, на 900 С более низкой, чем чистый

кремнезем; оксид натрия действует как сильный флюс. К сожалению, такие

стекла растворяются в воде, и хотя они чрезвычайно важны для промышленного

применения, из них нельзя изготавливать большинство изделий.

![]() Известковые

стекла. Древние стеклоделы обнаружили, что водорастворимость

натриево-силикатных стекол можно устранить добавлением извести. Анализы

древних стекол показывают поразительное сходство их химического состава с

составом современных стекол, хотя современные стеклоделы, в отличие от

древних, знают также, что добавление небольших количеств других оксидов,

например оксида магния MgO, оксида алюминия Al2O3, оксида бария BaO,

дополнительно повышает качество стекла. Если главные ингредиенты шихты -

оксиды Na2O, CaO и SiO2, то получаемые стекла называются

натриево-известково-силикатными, натриево-известковыми или просто

известковыми стеклами независимо от присутствия других составляющих. С

небольшими изменениями в составе эти стекла широко используются для

изготовления листового и зеркального стекла, стеклотары, колб электроламп

и многих других изделий. Эти стекла относительно легко плавятся и

перерабатываются в изделия, а сырьевые материалы для них недороги.

Вероятно, 90% производимого сегодня стекла является известковым.

Известковые

стекла. Древние стеклоделы обнаружили, что водорастворимость

натриево-силикатных стекол можно устранить добавлением извести. Анализы

древних стекол показывают поразительное сходство их химического состава с

составом современных стекол, хотя современные стеклоделы, в отличие от

древних, знают также, что добавление небольших количеств других оксидов,

например оксида магния MgO, оксида алюминия Al2O3, оксида бария BaO,

дополнительно повышает качество стекла. Если главные ингредиенты шихты -

оксиды Na2O, CaO и SiO2, то получаемые стекла называются

натриево-известково-силикатными, натриево-известковыми или просто

известковыми стеклами независимо от присутствия других составляющих. С

небольшими изменениями в составе эти стекла широко используются для

изготовления листового и зеркального стекла, стеклотары, колб электроламп

и многих других изделий. Эти стекла относительно легко плавятся и

перерабатываются в изделия, а сырьевые материалы для них недороги.

Вероятно, 90% производимого сегодня стекла является известковым.

![]() Кварцевое

стекло. Стекло, состоящее из одного только кремнезема, правильно

называть плавленым кварцем или кварцевым стеклом. Это простейшее стекло по

своим химическим и физическим свойствам, и оно обладает многими

необходимыми параметрами: не подвергается деформированию при температурах

вплоть до 1000 С; его коэффициент теплового расширения очень низок, и

поэтому оно обладает стойкостью к термоудару при резком изменении

температуры; его объемное и

поверхностное удельные электрические сопротивления весьма высоки; оно

отлично пропускает как видимое, так и ультрафиолетовое излучение. К

сожалению, кварцевое стекло с большим трудом плавится и перерабатывается в

изделия. Высокая стоимость кварцевого стекла ограничивает его применение

изделиями специального назначения, такими, как химико-лабораторная посуда,

ртутные лампы и компоненты оптических систем, работающие при высоких

температурах.

Кварцевое

стекло. Стекло, состоящее из одного только кремнезема, правильно

называть плавленым кварцем или кварцевым стеклом. Это простейшее стекло по

своим химическим и физическим свойствам, и оно обладает многими

необходимыми параметрами: не подвергается деформированию при температурах

вплоть до 1000 С; его коэффициент теплового расширения очень низок, и

поэтому оно обладает стойкостью к термоудару при резком изменении

температуры; его объемное и

поверхностное удельные электрические сопротивления весьма высоки; оно

отлично пропускает как видимое, так и ультрафиолетовое излучение. К

сожалению, кварцевое стекло с большим трудом плавится и перерабатывается в

изделия. Высокая стоимость кварцевого стекла ограничивает его применение

изделиями специального назначения, такими, как химико-лабораторная посуда,

ртутные лампы и компоненты оптических систем, работающие при высоких

температурах.

![]() Свинцовые

стекла. Свинцовые стекла изготавливают сплавлением оксида свинца PbO с

кремнеземом, соединением натрия или калия (содой или поташем) и малыми

добавками других оксидов. Эти свинцово-натриево(или калиево)-силикатные

стекла дороже известковых стекол, однако они легче плавятся и проще в

изготовлении. Это позволяет использовать высокие концентрации PbO и низкие

- щелочного металла без ущерба для легкоплавкости. Такой состав поднимает

диэлектрические свойства материала до такого уровня, что делает его одним

из лучших изоляторов для использования в радиоприемниках и телевизионных

трубках, в качестве изолирующих элементов электроламп и конденсаторов.

Высокое содержание PbO дает высокие значения показателя преломления и

дисперсии - двух параметров, весьма важных в некоторых оптических

приложениях. Те же самые характеристики придают свинцовым стеклам

сверкание и блеск, украшающие самые утонченные изделия столовой посуды и

произведения искусства. Большинство стекол, называемых хрусталем, являются

свинцовыми.

Свинцовые

стекла. Свинцовые стекла изготавливают сплавлением оксида свинца PbO с

кремнеземом, соединением натрия или калия (содой или поташем) и малыми

добавками других оксидов. Эти свинцово-натриево(или калиево)-силикатные

стекла дороже известковых стекол, однако они легче плавятся и проще в

изготовлении. Это позволяет использовать высокие концентрации PbO и низкие

- щелочного металла без ущерба для легкоплавкости. Такой состав поднимает

диэлектрические свойства материала до такого уровня, что делает его одним

из лучших изоляторов для использования в радиоприемниках и телевизионных

трубках, в качестве изолирующих элементов электроламп и конденсаторов.

Высокое содержание PbO дает высокие значения показателя преломления и

дисперсии - двух параметров, весьма важных в некоторых оптических

приложениях. Те же самые характеристики придают свинцовым стеклам

сверкание и блеск, украшающие самые утонченные изделия столовой посуды и

произведения искусства. Большинство стекол, называемых хрусталем, являются

свинцовыми.

Кегель стеклодувной фабрики. Германия, Штаинкруг, 1809 г. Вид снаруже

Кегель стеклодувной фабрики. Германия, Штаинкруг, 1809 г. Вид изнутри

Стеклодувы. Германия, Маленький Зюнтель, Гравюра ок. 1800 г.

Фрагменты тиглей. Германия, Маленький Зюнтель, XVIII-XIX вв.

Фрагменты стекла. Германия, Маленький Зюнтель, XVIII-XIX вв.

Фрагменты стекла с отпечатком стеклодувной трубки. Германия, Маленький Зюнтель, XVIII-XIX вв.

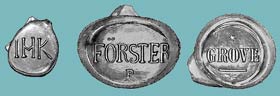

Бутылочные клейма. Германия, Маленький Зюнтель, XVIII-XIX вв.

Прорисовка бутылочных клейм. Германия, Маленький Зюнтель, XVIII-XIX вв.

Стеклодувы. Германия, Мюндер, XIX вв.

Шлифовальщики. Германия, Мюндер, XIX вв.

Стеклодувная фабрика. Германия, Мюндер, XIX вв.